Производитель малогабаритных термоплавтавтоматов (мини тпа) в России

Три линейки выпускаемого оборудования с объемами впрыска 55 куб.см, 110 куб.см и 200 куб.см

Малогабаритные термопластавтоматы (Мини ТПА)

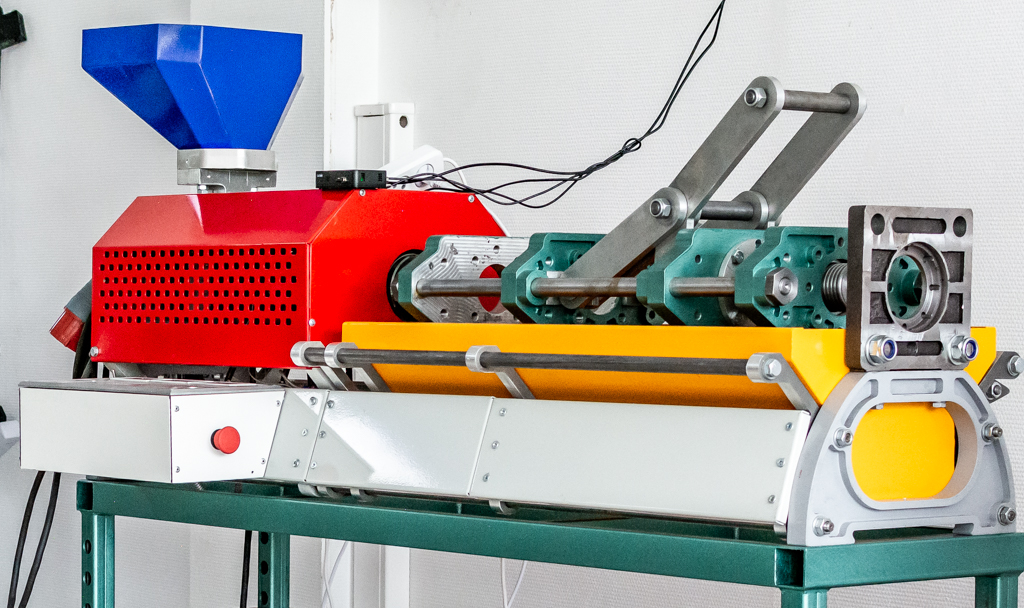

Экструдеры и экструзионные линии

Сушильный шкаф для пластика

Дробилка для переработки отходов из пластика

Оборотный охладитель (чиллер для оборудования)

Изготовление пресс-форм из дюрали для мини тпа

Поддержите наш канал на Rutube

Больше о малогабаритных термопласт автоматах, экструзионных линиях на канале

Поддержите наш канал на Rutube

Больше о малогабаритных термопласт автоматах, экструзионных линиях на канале

Обзор мини ТПА с объемом впрыска до 55 грамм

Примеры работы термопластавтоматов и пресс-форм

Достаньте эту колонку из слайдера

Мини тпа горизонтально -вертикальный с объемом впрыска до 170 куб.см. Новинка

Модернизированная линия для изготовления 3д нити

Новинка! Увеличенный Мини ТПА с объемом впрыска 200 куб. см.

Смотреть больше на Rutube

все видео оборудования производственной компании Эксклюзив Ново

ПРИМЕРЫ РАБОТЫ ТЕРМОПЛАСТАВТОМАТОВ И ПРЕСС ФОРМ

Обзор! Малогабаритный термопластавтомат с объемом впрыска до 110 грамм

ДРОБИЛКА ДЛЯ ПЛАСТМАСС. ПРОБНЫЙ ЗАПУСК.

Смотреть больше на Rutube

все видео оборудования производственной компании Эксклюзив Ново

О производстве

Все механические комплектующие изготовлены на базе наших производственных площадок, находящихся на территории г. Новосибирска.

Данные машины является аналогом стандартных ТПА по своему механическому исполнению.

Такие же стальные направляющие, скользящие по ним бронзовые втулки, рычажный механизм запирания, узел пластикации... В общем, ничего по механике нового, кроме малогабаритного размера.

Подходит даже под гаражные условия.

Все механические комплектующие изготовлены на базе наших производственных площадок, находящихся на территории г. Новосибирска.

Данные машины является аналогом стандартных ТПА по своему механическому исполнению.

Такие же стальные направляющие, скользящие по ним бронзовые втулки, рычажный механизм запирания, узел пластикации... В общем, ничего по механике нового, кроме малогабаритного размера.

Подходит даже под гаражные условия.

Почему выбирают наши мини тпа?

Преимущества:

Небольшие размеры мини тпа

Компактность Мини ТПА даёт возможность эксплуатировать его даже в небольших помещениях.

Экономия на пресс-формах

Стоимость пресс-форм на Мини ТПА ниже на несколько сотен тысяч за счет простоты оснастки, при этом в работе с пресс-формой это никак не сказывается.

Гарантия качества

Как разработчики и производители данного оборудования мы возьмем на себя гарантийные обязательства по обслуживанию мини ТПА в течении 3-х лет.

Аналог по мощности большому тпа

Высокий объём впрыска (до 200 куб.см) и мощность смыкания до 20 тонн. Поэтому на ТПА можно изготавливать даже крупные (в пределах габаритов плит пресс-форм) и объёмные детали.

Низкое потребление электроэнергии

Затраты на электроэнергию в 5 раз меньше, в сравнении с обычным ТПА.

Простота обслуживания

Один оператор может обслуживать до 8ми Мини ТПА одновременно.

Каталог

Производство и разработка мини тпа, экструзионных линий, вспомогательного оборудования и пресс-форм

Мини тпа

Вспомогательное оборудование

Комплектующие для изготовления пресс-форм

Экструзия

Пресс-формы под ключ

Все

Серия ЛМП

Малыш

Объем впрыска: до 20 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 20 куб.см

Смыкание: до 8 тонн

435 000 руб.

Серия ЛМП

ЛМП 1

Объем впрыска: до 45 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 45 куб.см

Смыкание: до 8 тонн

550 000 руб.

Серия ЛМП

ЛМП 1 (V)

Объем впрыска: до 45 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 45 куб.см

Смыкание: до 8 тонн

585 000 руб.

Серия Formolder

Formolder IMS 55

Объем впрыска: до 55 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 55 куб.см

Смыкание: до 8 тонн

640 000 руб.

Серия Formolder

Formolder 55 IMS (V)

Объем впрыска: до 55 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 55 куб.см

Смыкание: до 8 тонн

665 000 руб.

Серия Formolder

Formolder IMS 110/150

Объем впрыска: до 110 куб.см

Усилие смыкания: до 12 тонн

Впрыск до 110 куб.см

Смыкание: до 12 тонн

690 000 руб.

Серия Formolder PRO

Formolder PRO 110/150

Объем впрыска: до 110 куб.см

Усилие смыкания: до 16 тонн

Впрыск до 110 куб.см

Смыкание: до 16 тонн

800 000 руб.

Серия Formolder PRO

Formolder PRO 110/150 (V)

Объем впрыска: до 110 куб.см

Усилие смыкания: до 12 тонн

Впрыск до 110 куб.см

Смыкание: до 12 тонн

835 000 руб.

Серия Formolder

Formolder 200/300

Объем впрыска: до 200 куб.см

Усилие смыкания: до 20 тонн

Впрыск до 200 куб.см

Смыкание: до 20 тонн

980 000 руб.

Серия Formolder

Formolder 200/300 (V)

Объем впрыска: до 200 куб.см

Усилие смыкания: до 20 тонн

Впрыск до 200 куб.см

Смыкание: до 20 тонн

1 015 000 руб.

Серия Formolder

Пионер 1

Объем впрыска: 170

Усилие смыкания: 18

Впрыск 170

Смыкание: 18

от 910 000 рублей руб.

Серия ПД

Пристаночная дробилка ПД1

Пристаночная дробилка - это устройство перерабатывающее и измельчающее исходный материал для повторного использования материала.

215 000 руб.

Серия СШ

Сушильный шкаф СШ1

Электрическое нагревательное оборудование, обеспечивающее непрерывное прогревание материала (сушку).

88 000 руб.

Серия ОО-Ч

Оборотный охладитель О5

Предназначен для охлаждения промежуточного теплоносителя - жидкости, нагревающейся в процессе охлаждения термопластавтомата.

92 000 руб.

Серия ВО

Бункерный ворошитель

Обеспечивает безперебойное поступление гранул разной фракции в узел пластикации, стабилизируя равномерность подачи расплава.

47 000 руб.

Стандартный блок пресс-форм для мини тпа до 55 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 160*120мм

73 500 руб.

Стандартный блок пресс-форм для мини тпа до 55 куб.см с упорной плитой

Исполнение: с упорной плитой

Рабочее поле: 160*120мм

76 500 руб.

Стандартный блок пресс-форм для мини тпа до 110 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 165*148мм

100 000 руб.

Стандартный блок пресс-форм для мини тпа до 110 куб.см с упорной плитой

Исполнение: с упорной плитой

Рабочее поле: 165*148мм

103 000 руб.

Стандартный блок пресс-форм для мини тпа до 200 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 148х293мм

115 500 руб.

Стандартный блок пресс-форм для мини тпа до 200 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 240*240мм

116 000 руб.

Серия ЭЛ

Экструдер Э1-3к

Обеспечивает непрерывную подачу разогретой до заданной температуры и перемешанной массы и придание ей формы.

280 000 руб.

Серия ЭЛ

Охлаждающий модуль ОМ1

Предназначен для охлаждения погонажных продуктов из полимерных и многокомпонентных материалов (компаундов).

195 000 руб.

Серия ЭЛ

Модуль запирания МЗ1

Обеспечивает запирание-раскрытие установленных формообразующих пресс-форм при изготовлении методом выдувного формования.

220 500 руб.

Серия ЭЛ

Модуль тянущий МТ1

Обеспечивает равномерное протягивания погонажных изделий (труб, профиля, стренги и т.п.) с плавной регулировкой скорости.

135 000 руб.

Серия ЭЛ

Устройство намотки

Имеет две независимые друг от друга бабины намотки. Обеспечивает равномерную намотку и раскладку готовой продукции.

200 000 руб.

Серия ЭЛ

Устройство перемотки

Обеспечивает высокоскоростную равномерную намотку и раскладку готовой продукции независимо от работы линии.

116 000 руб.

Серия ЭЛ

Контролер размера

Контролирует размер выходящей продукции. Служит для возможности визуального контроля размеров выпускаемой продукции.

44 000 руб.

Пресс-форма для изготовления деталей под ключ

Во время консультации специалист поможет подобрать подходящие для пресс-формы характеристики.

от 150 000 руб.

Серия ЛМП

Малыш

Объем впрыска: до 20 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 20 куб.см

Смыкание: до 8 тонн

435 000 руб.

Серия ЛМП

ЛМП 1

Объем впрыска: до 45 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 45 куб.см

Смыкание: до 8 тонн

550 000 руб.

Серия ЛМП

ЛМП 1 (V)

Объем впрыска: до 45 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 45 куб.см

Смыкание: до 8 тонн

585 000 руб.

Серия Formolder

Formolder IMS 55

Объем впрыска: до 55 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 55 куб.см

Смыкание: до 8 тонн

640 000 руб.

Серия Formolder

Formolder 55 IMS (V)

Объем впрыска: до 55 куб.см

Усилие смыкания: до 8 тонн

Впрыск до 55 куб.см

Смыкание: до 8 тонн

665 000 руб.

Серия Formolder

Formolder IMS 110/150

Объем впрыска: до 110 куб.см

Усилие смыкания: до 12 тонн

Впрыск до 110 куб.см

Смыкание: до 12 тонн

690 000 руб.

Серия Formolder PRO

Formolder PRO 110/150

Объем впрыска: до 110 куб.см

Усилие смыкания: до 16 тонн

Впрыск до 110 куб.см

Смыкание: до 16 тонн

800 000 руб.

Серия Formolder PRO

Formolder PRO 110/150 (V)

Объем впрыска: до 110 куб.см

Усилие смыкания: до 12 тонн

Впрыск до 110 куб.см

Смыкание: до 12 тонн

835 000 руб.

Серия Formolder

Formolder 200/300

Объем впрыска: до 200 куб.см

Усилие смыкания: до 20 тонн

Впрыск до 200 куб.см

Смыкание: до 20 тонн

980 000 руб.

Серия Formolder

Formolder 200/300 (V)

Объем впрыска: до 200 куб.см

Усилие смыкания: до 20 тонн

Впрыск до 200 куб.см

Смыкание: до 20 тонн

1 015 000 руб.

Серия ЭЛ

Экструдер Э1-3к

Обеспечивает непрерывную подачу разогретой до заданной температуры и перемешанной массы и придание ей формы.

280 000 руб.

Серия ЭЛ

Охлаждающий модуль ОМ1

Предназначен для охлаждения погонажных продуктов из полимерных и многокомпонентных материалов (компаундов).

195 000 руб.

Серия ЭЛ

Модуль запирания МЗ1

Обеспечивает запирание-раскрытие установленных формообразующих пресс-форм при изготовлении методом выдувного формования.

220 500 руб.

Серия ЭЛ

Модуль тянущий МТ1

Обеспечивает равномерное протягивания погонажных изделий (труб, профиля, стренги и т.п.) с плавной регулировкой скорости.

135 000 руб.

Серия ЭЛ

Устройство намотки

Имеет две независимые друг от друга бабины намотки. Обеспечивает равномерную намотку и раскладку готовой продукции.

200 000 руб.

Серия ЭЛ

Устройство перемотки

Обеспечивает высокоскоростную равномерную намотку и раскладку готовой продукции независимо от работы линии.

116 000 руб.

Серия ЭЛ

Контролер размера

Контролирует размер выходящей продукции. Служит для возможности визуального контроля размеров выпускаемой продукции.

44 000 руб.

Серия ПД

Пристаночная дробилка ПД1

Пристаночная дробилка - это устройство перерабатывающее и измельчающее исходный материал для повторного использования материала.

215 000 руб.

Серия СШ

Сушильный шкаф СШ1

Электрическое нагревательное оборудование, обеспечивающее непрерывное прогревание материала (сушку).

88 000 руб.

Серия ОО-Ч

Оборотный охладитель О5

Предназначен для охлаждения промежуточного теплоносителя - жидкости, нагревающейся в процессе охлаждения термопластавтомата.

92 000 руб.

Серия ВО

Бункерный ворошитель

Обеспечивает безперебойное поступление гранул разной фракции в узел пластикации, стабилизируя равномерность подачи расплава.

47 000 руб.

Стандартный блок пресс-форм для мини тпа до 55 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 160*120мм

73 500 руб.

Стандартный блок пресс-форм для мини тпа до 55 куб.см с упорной плитой

Исполнение: с упорной плитой

Рабочее поле: 160*120мм

76 500 руб.

Стандартный блок пресс-форм для мини тпа до 110 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 165*148мм

100 000 руб.

Стандартный блок пресс-форм для мини тпа до 110 куб.см с упорной плитой

Исполнение: с упорной плитой

Рабочее поле: 165*148мм

103 000 руб.

Стандартный блок пресс-форм для мини тпа до 200 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 148х293мм

115 500 руб.

Стандартный блок пресс-форм для мини тпа до 200 куб.см без упорной плиты

Исполнение: без упорной плиты

Рабочее поле: 240*240мм

116 000 руб.

Пресс-форма для изготовления деталей под ключ

Во время консультации специалист поможет подобрать подходящие для пресс-формы характеристики.

от 150 000 руб.

Серия Formolder

Пионер 1

Объем впрыска: 170

Усилие смыкания: 18

Впрыск 170

Смыкание: 18

от 910 000 рублей руб.

Отличительные характеристики МИНИ ТПА

Три линейки выпускаемого оборудования.

ЛИТЬЕВЫЕ МАШИНЫ ПЛУНЖЕРНЫЕ (ПОРШНЕВЫЕ)

Среди достоинств поршневого (плунжерного) узла пластикации- способность обеспечивать высокую скорость инжекции расплава в форму, возможность реализовывать эффект мрамора или, если необходимо, яшмы, пластикацией смеси разных по цвету пластмасс.

"Малыш"

Об. впрыска - до 20 куб.см.

Усилие смыкания - до 8 тонн.

Работает от сети - 220 В.

"ЛМП 1"

Об. впрыска - до 45 куб.см.

Усилие смыкания - до 8 тонн.

Работает от сети - 380 В.

"ЛМП 1 (V)"

Об. впрыска - до 45 куб.см.

Усилие смыкания - до 8 тонн.

Работает от сети - 380 В.

Серия ЛМП

Серия Formolder

ЛИТЬЕВЫЕ МАШИНЫ С ШНЕКОВЫМ УЗЛОМ ПЛАСТИКАЦИИ

Шнековые пластикаторы имеют высокую производительность, обеспечивают отличную гомогенизацию расплава, что особенно важно при использовании дробленки или суперконцентрата.

"Formolder 55"

Об. впрыска - до 55 куб.см.

Усилие смыкания - до 8 тонн.

"Formolder 110/150"

Об. впрыска - до 110 куб.см.

Усилие смыкания - до 12 тонн.

ЛИТЬЕВЫЕ МАШИНЫ С ШНЕКОВЫМ УЗЛОМ ПЛАСТИКАЦИИ

Серия FORMOLDER PRO улучшена в 3 направлениях: точности, мощности и надежности. Благодаря возможности установки 2-х гидравлических демпферов появилась возможность плавного регулирования усилия запирания пресс формы.

"Formolder PRO 150"

Об. впрыска - до 110 куб.см.

Усилие смыкания - до 16 тонн.

"Formolder PRO (V)"

Об. впрыска - до 45 куб.см.

Усилие смыкания - до 16 тонн.

Серия "Formolder PRO"

общая сравнительная характеристика серий мини тпа

Серия "ЛМП 1"

Серия "Formolder"

— более высокая пластикационная производительность;

— равномерный прогрев полимера, так как он находится в непрерывном движении и постоянно перемешивается;

— прогрев и пластикация полимера происходят не только за счет поступления тепла от нагревателей, расположенных на материальном цилиндре, но и из-за выделения тепла при вращающемся шнеке за счет внутреннего трения расплава в результате работы, совершаемой при перемешивании;

— пластицированный расплавленный полимер впрыскивается в форму при относительно низком давлении;

— полимер хорошо окрашивается при введении концентрата красителя в бункер литьевой машины, так как в процессе пластикации обеспечивается высокая однородность расплава;

— смена перерабатываемого полимера может быть осуществлена быстрее, чем при использовании узла пластикации поршневого типа;

— за время вращения шнека режим нагрева, давления и сдвига гранул, а затем и расплава полимера постоянен, а вязкость расплава снижается благодаря тому, что макромолекулы полимера ориентируются вдоль направления сдвига.

Серия "Formolder PRO"

— благодаря возможности установки 2-х гидравлических демпферов появилась возможность плавного регулирования усилия запирания пресс формы.

— появилась возможность регулировать распределение усилия запирания инструмента (пресс формы) в двух направлениях (смещение пятна контакта при зажиме).

— станок обрел стационарную станину. Машина выглядит современнее и лучше противостоит вибрации. Основания станины стали шире и толще. В целом станина стала намного прочнее.

— улучшен узел впрыска. Появилась система двухступенчатого цилиндра с стабилизирующим накопителем расплавленной массы для быстрого смешения и улучшенной пластикации. Достигнута плавность хода, за счёт уменьшения сопротивления. Увеличился срок эксплуатации. Объем впрыска увеличен до 110 см. куб.

— в результате работа машины стала стабильнее, увеличена производительность.

Новинка!

Экструзионно-литьевая универсальная машина "ЭЛУМ"

Идея данной разработки - получить возможность с минимальными вложениями на одном и том же оборудовании производить методом экструзии погонажные изделия (профили, трубы, стренги, искусственный ротанг и многое другое) и изделия методом литья под давлением в пресс формы (заглушки, направляющие, корпуса и т. п.)

Популярные вопросы и ответы

МАЛОГАБАРИТНОЕ ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

О Мини ТПА

Все механические комплектующие МИНИ ТПА изготовлены на базе наших производственных площадок, находящихся на территории г. Новосибирска.

Никакой «замудренной» электроники, схема управления от ручного до автоматического режима собрана на стандартных пускателях (контакторах), концевых выключателях и реле времени отечественного производства, что снимает зависимость от высококвалифицированных специалистов и дорогостоящих импортных комплектующих при эксплуатации.

Контроль температуры так же осуществляется прибором отечественного производства.

Узел пластикации (расплавления) массы является гибридом разных разработок и исполнений литьевых машин инженеров советского и постсоветского периода в отрасли производства изделий из пластмасс. Проще сказать, мы взяли и объединили все лучшие решения, проверенные временем.

Усилие запирания. За счет разнесения (увеличения) межосевого расстояния по площади точек упора рычажного механизма достигнуто равномерное распределение давления по всей пресс-форме, что обуславливает между подвижной и неподвижной плитами нулевое изгибающее напряжение, сведя к минимуму возможность «раскрывания» пресс формы в момент впрыска.

Так же благодаря этому появилась возможность отливки изделий большей площади.

Электрический привод на мини тпа

Наши мини ТПА имеют электрический привод движения механизмов.

В виду отсутствия гидравлического масла в узлах ТПА обеспечивается более чистое производство, позволяющие производить детали медицинского и пищевого назначения.

Преимущества отсутствия гидравлики (пневматики):

1. Экономичность в потреблении электроэнергии и повышенный срок службы узла смыкания. Достигается это, в первую очередь, благодаря наличию 3-х звеньевого коленно-рычажного механизма, который максимально сокращает мощность, необходимую для запирания пресс-формы.

2. Отсутствие потребности в охлаждении масла (или эксплуатации и обслуживании компрессора). Это является немаловажным фактором в вопросе минимизации затрат производства.

3. Низкий уровень шума. Мини ТПА функционирует если и не бесшумно, то достаточно тихо.

Привод движения механизмов осуществляется за счет редуктора с трехфазным 2-х кВт-ным электродвигателем и двухзаходного трапецеидального винта с чугунной гайкой повышенной прочности.

В чем отличие от обычного термопластавтомата?

Данные машины является аналогом стандартных ТПА по своему механическому исполнению. Такие же стальные направляющие, скользящие по ним бронзовые втулки, рычажный механизм запирания, узел пластикации... В общем, ничего по механике нового, кроме малогабаритного размера.

Скорость работы Мини ТПА

Скорость работы мини ТПА. Производительность, конечно напрямую зависит от конфигурации отливаемого изделия и количества мест в пресс форме. Поэтому для ориентировочного расчета возьмем за единицу одну запрессовку (отливку).

Мы изначально не стали увеличивать скорость запирания пресс формы и другие скоростные параметры, и остановились на усредненном варианте (выбрали «золотую середину»), так как из многолетнего опыта производства изделий из пластмасс знаем, что любая производительность достигается стабильностью цикла.

Время общего цикла изготовления средней детали было заложено 40-45 секунд.

В районе от 75-ти до 90 запрессовок (отливок) в час.

За счет данной плавности движения смыкания и размыкания, без опасения можно будет полностью автоматизировать процесс и рационально оптимизировать работу литейщика.

Итого: от 600 до 720 отливок за 8-ми часовую рабочую смену на одном станке.

Далее, путем увеличения единиц оборудования повышается производительность и возможность с минимальными затратами менять ассортимент выпускаемой продукции.

Гарантийное обслуживание Мини ТПА

Ломаться нечему, мини ТПА прост и надежен как автомат Калашникова.

Как разработчики и производители данного оборудования мы возьмем на себя гарантийные обязательства по обслуживанию мини ТПА в течении 3-х лет.

дополнительные опции к мини тпа

Дополнительные опции. Дополнительно мини ТПА может быть оснащен вспомогательным оборудованием, которое облегчает и совершенствует процесс производства полимерных изделий, таким как:

- бункерный ворошитель (для переработки вторичных материалов нестабильной фракции (дробленки и др.))

- пристаночной дробилкой

- шнековым узлом пластификации

- сушилкой

- оборотным охладителем

- универсальной основой для оптимизации оборудования рабочего места, позволяющая в комплексе объединить все опции в один единый модуль.

Дополнительные опции. Дополнительно мини ТПА может быть оснащен вспомогательным оборудованием, которое облегчает и совершенствует процесс производства полимерных изделий, таким как:

Моторесурс станка зависит в основном от одного элемента в конструкции. Это винтовая пара, приводящая в движение механизмы и создающая давление усилия запирания и впрыска.

На основании примеров использования известных используемых вокруг механизмов с применением винтовой пары с трапецеидальной многозаходной резьбой для продольного движения можно создать представление о практичности данного исполнения:

- Промышленные винтовые пресса

- Автомобильные подъемники на автосервисах

- Домкраты

- Металлообрабатывающие станки с постоянным реверсивным движением с большой нагрузкой

- Стяжные подвижные механизмы на железной дороге

И многое другое.

Акция!

Возвращаем затраты на посещение нашего демонстрационного зала!

Мы всегда рады представить наше оборудование клиентам при личной встрече с проведением краткого курса обучения работе на нем.

В январе 2020 года состоится открытие нашего демонстрационного зала г. Новосибирск, в котором будет представлена линейка выпускаемых нашей компанией мини ТПА, экструдеров, дробилок и других наших продуктов.

Приглашаем всех желающих для знакомства и демонстрации в работе интересующего Вас оборудования.

При покупке станка мы компенсируем транспортные расходы, затраченные Вами на приезд к нам (и обратно) по территории России.

Примеры изделий изготовленных на Мини ТПА

Мини ТПА применяется в любых сферах промышленности

Медицина (от шприцов до корпусов

приборов и медицинского

оборудования)

Корпуса, вентиляторы и т.п.

Мебельное производство (от комплектующих фурнитуры до готовых изделий)

Производство игрушек (конструктор, пластиковые фигурки животных, и многое другое)

А так же

Познакомьтесь с другими нашими направлениями

Экструдеры и экструзионные

линии

Модульные экструзионные линии для производства погонажных изделий из полимерных материалов и стандартные компоненты (модули) нашего производства, включаемые в состав экструзионных линий.

Вспомогательное оборудование (дробилки, сушилки т.п.)

Дробилки, сушилки, оборотные охладители, ворошители и другие нужные мелочи в сфере переработки пластмасс.

Изготовление пресс-форм любой

сложности

Мы понимаем, что много проектов и разработок остаются на уровне "бумажных" по причине высокой стоимости пресс форм, поэтому используем и рекомендуем заказчикам индивидуальный подход.

Наш подход и цены Вас приятно удивят.

Контакты

г. Новосибирск, ул. Королева, д. 40, корпус 1Режим работы: ПН-ПТ с 9:00 до 17:00Телефон: +7 (383) 381 92-05

Телефон: +7 (953) 864-50-05

Почта: korotunov@bk.ru